Pour les fabricants de médicaments, la protection des produits et des opérateurs contre les contaminations est un enjeu majeur.

Le moindre doute sur l’intégrité ou la stérilité d’un lot est lourd de conséquences :

- Financières, avec la destruction du lot incriminé et la mise à l’arrêt temporaire de la ligne de production concernée.

- Humaines, sanitaires si la contamination n’est pas détectée à temps

- Sur la notoriété de la marque

Le contrôle des contaminations occupe d’ailleurs une large place dans les GMP (bonnes pratiques de fabrication) pharmaceutiques.

Les technologies barrières (RABS, isolateurs) répondent à ces enjeux. Ce sont des dispositifs de sécurité utilisés pour protéger les médicaments et les produits pharmaceutiques des contaminations et des manipulations non autorisées. Leur but est de garantir l’intégrité et la qualité des produits pharmaceutiques, la protection des patients contre les médicaments potentiellement dangereux ou altérés ainsi que la protection des opérateurs.

Dans cet article, découvrez le fonctionnement de ces technologies, illustré par 3 cas d’usage.

Qu’est-ce qu’une technologie barrière ?

La définition des technologies barrières

Dans l’industrie pharmaceutique, les bonnes pratiques de fabrication (BPF) insistent particulièrement sur la mise en œuvre de bonnes pratiques pour éviter les contaminations. Les technologies barrières visent à assurer la protection des productions stériles et la gestion des flux entrants et sortants.

Concrètement, une technologie barrière désigne un système permettant de séparer le process de l’opérateur afin de :

- Éviter les contaminations croisées

- Séparer l’espace (évacuation séparée de l’air extrait/déchets)

- Protéger les opérateurs dans le cas de produits toxiques/confinement

- Protéger le produit

- Permettre des sauts de classes

Parmi les technologies barrières, on compte les isolateurs et les RABS.

Qu’est-ce qu’un isolateur ?

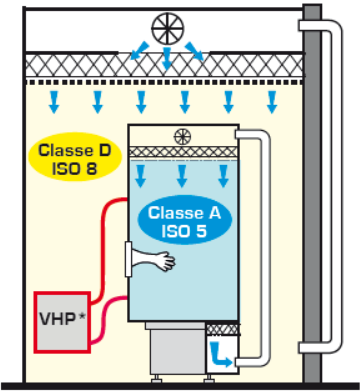

Toujours selon les GMP EU, un isolateur désigne « une unité décontaminée alimentée avec une qualité d’air de classe A (ISO 4.8) ou supérieure, qui offre un isolement continu et sans faille de son environnement intérieur par rapport à l’environnement extérieur (c’est-à-dire du personnel et de l’air présent dans l’environnement immédiat d’atmosphère contrôlée). »

Un isolateur est un espace clos, conçu et utilisé de façon à éviter que le produit ou le matériel soient exposés à l’environnement de la salle.

Les matériels peuvent être introduits dans un système clos, mais tout ajout doit être fait de façon à éviter l’exposition du produit à l’environnement de la salle (par exemple, grâce à des raccords stériles ou des systèmes de fusion).

Il peut être nécessaire d’ouvrir un système clos (par exemple, pour installer un filtre ou réaliser une connexion), mais il doit retrouver son statut de système clos grâce à une opération de décontamination ou de stérilisation avant de l’utiliser.

Qu’est-ce qu’un RABS ?

Le RABS (Restricted Access Barrier System) est un système combiné de barrière physique (rigide) et protection aérodynamique autour de la zone critique.

Selon le niveau de protection nécessaire dans votre contexte et d’autres critères comme les performances de votre système HVAC (ou CVC : chauffage, ventilation et climatisation) vous pouvez opter pour différents types de RABS.

Dans un RABS passif, les filtres HEPA font partie de la zone. Cela implique que votre CVC soit suffisamment performant en termes de vitesse du flux et de niveau de filtration.

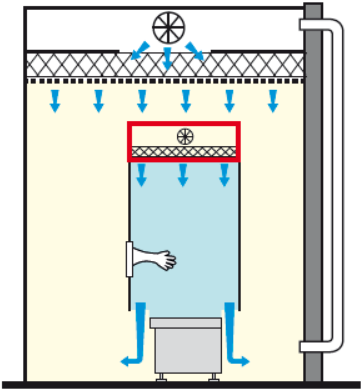

Le RABS est dit actif quand les filtres HEPA font partie de la machine.

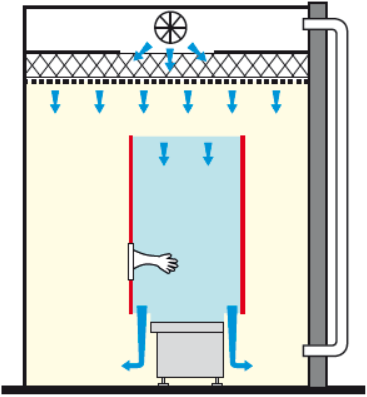

On parle de RABS actif ouvert quand le système est ouvert en partie basse avec un dégagement d’air et la recirculation dans le système HVAC client.

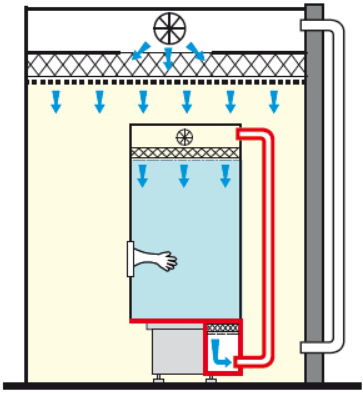

En revanche, dans le cadre d’un RABS actif fermé, le système est clos avec la recirculation d’air intégré. Autrement dit, l’air reste toujours dans le système et ne recircule pas dans votre CVC.

RABS PASSIF OUVERT

RABS ACTIF OUVERT

RABS ACTIF CLOS

ISOLATEUR

Dans quels cas les technologies barrières sont-elles utilisées ?

Les GMP EU précisent les cas d’utilisation des technologies barrières.

Elles sont obligatoires pour :

- Les MTI : Médicaments de Thérapies Innovantes (thérapie génique, déficit immunitaire des patients)

- Les vecteurs viraux

- Les OGM

Les technologies barrières interviennent dans le cadre de la production (remplissage aseptique, notamment pour les produits injectables) et au niveau du contrôle qualité.

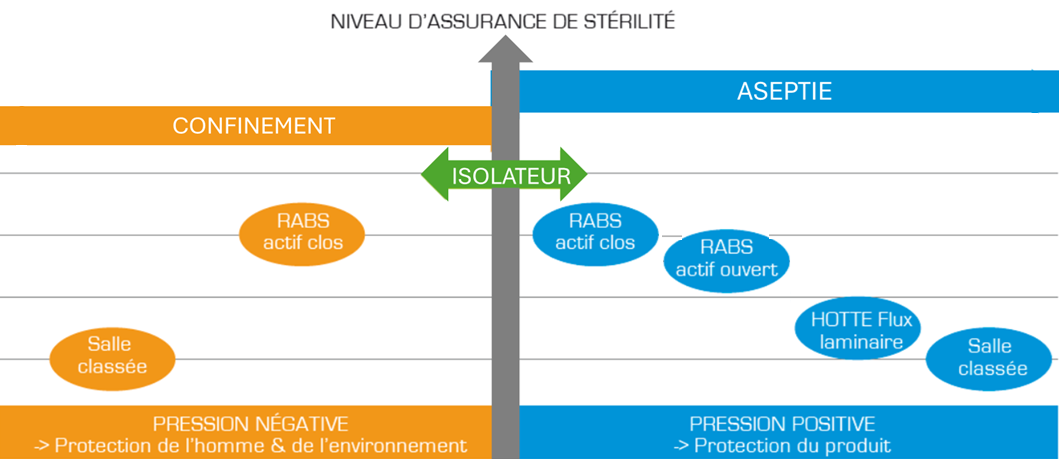

En fonction de la criticité du produit, on utilisera un système plus ou moins fermé. Plus on va vers un système clos, plus le niveau d’assurance de stérilité sera élevé.

Outre la protection des produits, les technologies barrières visent aussi à protéger les opérateurs, via des mesures de confinement. Là aussi, cette dimension impacte le choix de l’un ou l’autre système.

Dans la pratique, la démarche démarre par une analyse de risques. Le fabricant doit pouvoir justifier ses choix auprès de l’Agence du Médicament. L’industriel doit évidemment prendre en compte les risques financiers, humains, en termes de notoriété en cas de doute sur l’intégrité ou la stérilité d’un lot.

3 cas d’usage des technologies barrières

Cas #1 : FCTS – Isolateur de tests de stérilité FEDEGARI

Dans ce premier exemple, l’équipement sert à réaliser des tests de stérilité sur des échantillons provenant des lignes de production, dans une logique de contrôle qualité. La finalité consiste à démontrer, de manière statistique, que l’ensemble du lot est bien stérile.

Selon le principe de l’isolateur, l’espace est séparé de l’opérateur. Il est équipé de gants pour éviter les manipulations par et pour l’opérateur.

Le système permet la décontamination à l’H2O2 de l’ensemble de la chambre pour travailler en conditions stériles. Il est équipé d’un sas pour l’entrée et la sortie du matériel. Le sas permet de décontaminer le matériel avant de le faire entrer dans l’isolateur proprement dit.

Cas #2 : IPSEN

Ici, dans le cas d’IPSEN, l’isolateur intervient dans le cadre de la production d’hormones et, plus précisément, à l’étape du remplissage. L’enjeu principal consiste à protéger l’opérateur vis-à-vis du produit, dont le principe actif est extrêmement puissant. Pour ce faire, le système doit permettre le maintien du confinement tout au long de la démarche.

L’équipement a été désigné pour :

- Maintenir le niveau de fuite en-deçà des 1% vol/h

- Répondre à la classification ISO 14644 : 3

- Présenter une pression de la chambre à +50Pa +/-10Pa ISO8

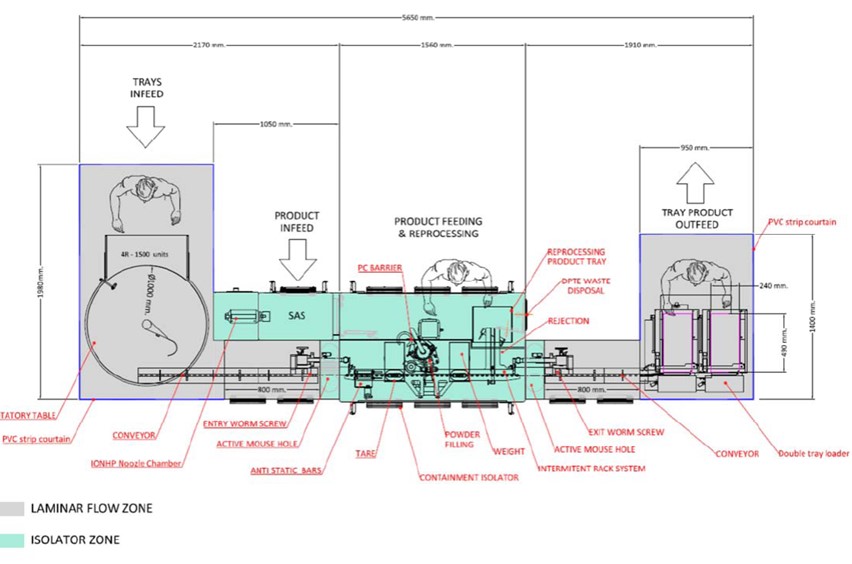

Ce système présente un fonctionnement hybride avec :

- Une zone isolée (en vert sur le schéma) lorsqu’on est en présence du produit

- Une zone de flux laminaire (en gris) pour l’entrée et la sortie du matériel, avec un niveau de confinement moindre

Le système joue, de façon très fine, sur des paramètres aérodynamiques pour maintenir le niveau de confinement souhaité d’une zone à l’autre, dans un environnement globalement en dépression. Des barrières aérauliques, placées entre les compartiments, permettent de conserver le différentiel de pression entre compartiments voisins.

Cas #3 : Pharmacie Centrale des Armées

Le troisième cas correspond à une ligne de production qui implique plusieurs types de contenants : cartouches, seringues, flacons.

La ligne de production de PCA se présente en L avec un enchaînement de compartiments. Entre eux, ces compartiments sont liés par une cascade de pression.

L’isolateur va permettre d’assurer la stérilité du produit justement parce que la fabrication se fait dans un environnement en surpression qui le protège des contaminants extérieurs.

Dans ce système, on utilisera certains compartiments spécifiquement en fonction du type de contenant à produire.

Vous avez effectué votre analyse de risques et vous recherchez la solution idéale pour maintenir l’asepsie de vos produits pharmaceutiques.

Arbitrer entre niveau de protection, coût budgétaire et risques potentiels n’est pas toujours aisé. En fonction de vos enjeux de production, de la criticité des produits concernés, vous n’avez pas forcément besoin d’un niveau de confinement homogène dans tous les compartiments de votre ligne de production.

Nos experts vous aident à choisir les technologies barrières adaptées à votre situation.

Un projet ? Parlons-en